目前的主流产品——钕磁铁也不甘落后,现在正加快步伐解决省镝化课题。其成果也开始显现,日立金属NEOMAX公司业务部企划部长兼技术部长诹访部繁和认为:“2013年日本的镝消耗量将比几年前减少一半。”

镝消耗量减少的原因除了经济低迷之外,还有两大原因。一是随着磁铁用户对马达设计的改进,以及要求过高问题的解决,镝含量低的产品及铁氧体磁铁逐渐在取代传统的钕磁铁。另一个原因是磁铁厂商的镝削减技术日益进步。

下面将主要围绕第二个原因,介绍一下钕磁铁的省镝脱镝化路线图,为了避免读者产生误解,在此之前笔者打算介绍一些背景知识。最近经常会看到“无镝”两个字,这种说法需要注意。

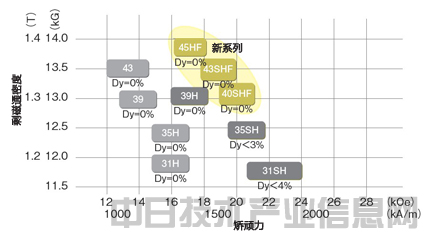

如图1所示,目前市售的钕磁铁的镝含量按重量比例为0~10%,范围非常广泛。因此,就算同样称为无镝,比例从1%减至零和从10%减至零,难度是完全不同的。通常说的“无镝”钕磁铁指的是将此前为1~2%的添加量减至零的钕磁铁。因此,准确地说,这种“无镝”技术其实只是把添加的镝的重量比减少了1~2%的技术。

通过积累此类技术和改进马达设计,快速减少镝添加量,是钕磁铁向省镝脱镝化发展的最有力途径。具体而言,目前镝含量为6~10%的HEV及EV驱动马达用钕磁铁,将在2014~2015年之前使镝添加量大幅减至1%。

信越化学工业公司董事兼电子材料业务本部业务本部长松井幸博表示,钕磁铁减少镝的用量有两大方法,分别是[1]晶体颗粒微细化和[2]采用晶界扩散法(参见后文)。他介绍说:“通过晶体颗粒微细化有望将镝含量削减1~2%左右,采用晶界扩散法有望削减2~3%左右。合计计算,约可减少5%。”钕烧结磁铁厂商正在以这两种方法为武器减少镝用量。下面首先介绍一下晶体颗粒微细化。

TDK将粒径缩小至5μm以下

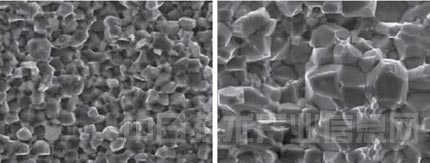

TDK公司从2012年12月开始量产通过将原来为5μm~10μm的磁铁晶体粒径缩小至5μm以下(具体尺寸未公布)来实现无镝化的新产品(图4)。缩小晶体粒径就能提高耐热性,这是很早以前就为业界所知的道理,该公司称,因为需要在生产工艺中进行严格的管理,所以制造起来并不简单。

|

|

图4:TDK将晶体粒径微细化至5μm以下左为开发品,右为原产品。原产品的晶体粒径为5μ~10μm,开发品缩小至5μm以下。

|

钕烧结磁铁需要粉碎钕铁硼合金原料,在高磁场中冲压成型,再进行烧结,然后通过切割和研磨,加工成需要的形状。缩小晶体粒径后,就必须在粉碎工序及操作处理时进行严格的管理。而且,因为表面积增加,微粒变得易燃,所以还必须在惰性环境中进行非常严格的管理。TDK表示将在可靠性较高的低氧工艺中生产。

TDK从2012年12月开始量产的产品名为“Dy Free NEOREC47HF”,用于硬盘致动器等用途。目前TDK还销售镝含量为2%的“NEOREC47H”。该产品与新产品均具备矫顽力为1400kA/m左右的性能,价格也相当。TDK磁性产品业务部商品企划部部长矢岛弘一表示:“NEOREC47H是TDK的钕磁铁当中销量最大的产品。打算以无镝新产品取而代之。”

在省镝钕磁铁领域,还有一家凭借自主开发的微细化技术涉足该市场的企业,那就是Intermetallics Japan公司。该公司是由日本大同特殊钢公司、三菱商事公司、美国资源企业摩力科帕公司(Molycorp)共同出资,于2012年1月成立的钕磁铁产销企业。

IMJ预定采用由钕磁铁的发明者佐川真人担任最高技术顾问的Intermetallics公司开发的新的制造工艺“PLP(Press Less Process)”,从2013年1月开始量产。IMJ称,2013年4月以后上市的HEV或EV(或二者)使用的驱动马达已确定采用这种钕磁铁。

PLP是在填充有氮气(N2)的管状生产设备内制造钕磁铁,因此,即使以微细化的晶体为原料也不易发生氧化等反应。制造时,首先在利用高速氮气气流将试样粉碎的气流粉碎装置中将合金原料微细化至约3μm,然后在氮气环境下将合金粉末送至模具中。接下来,在不冲压的情况下直接施加强磁场,以统一磁化方向,并在约1000℃的真空状态下进行烧结。

Intermetallics开发的PLP技术是使用氩气作为填充管状生产设备的惰性气体,使用氦气作为气流粉碎装置使用的气体,但IMJ为了在量产工艺中降低成本,将这些气体改成了氮气。

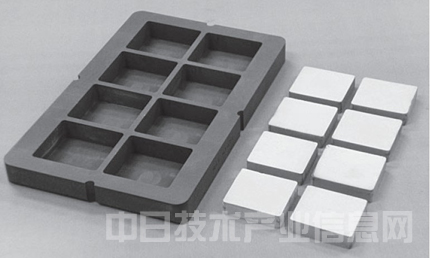

模具按照磁铁的形状,采用近净尺寸成型(Near Net Shape)方法加工而成。因此,不需要普通钕烧结磁铁所需要的切边加工(图5)。IMJ代表董事社长野田俊治说道:“材料的成品率很高,所以我们认为这种磁铁在成本方面也具有优势。”

|

|

图5:IMJ采用PLP新工艺量产的钕磁铁

由于磁粉放入模具中烧结,因此加工成了近净尺寸。因不需要切削加工,材料成品率很高。

|

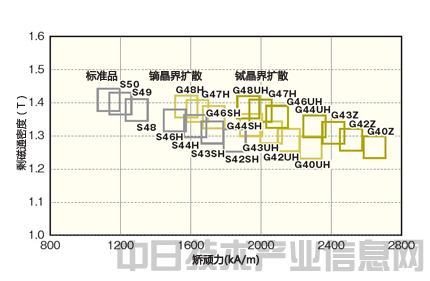

IMJ目前共准备了三个产品系列,如图6所示,左边的系列为标准品,中间是对标准品进行镝晶界扩散制造而成的产品,右边是对标准品进行铽(Tb)晶界扩散制造而成的高性能产品。关于合金原料中的镝添加量,三个系列全部相同,标有48的产品(“S48”、“G48H”、“G48UH”)约为1%,标有42的产品(“S42SH”、“G42UH”、“G42Z”)约为4%。

|

|

图6:IMJ的钕磁铁的特性

除了标准品系列之外,还有镝晶界扩散系列以及铽晶界扩散型高性能系列,共有三个系列。

|

还打算推出HEV/EV用无镝钕磁铁

提高矫顽力方面,TDK的产品为5μm以下,IMJ的产品约为3μm,μm级别是主流,但也出现了微细化至比两家公司的钕磁铁小一位数即约0.2μm的产品。前面介绍的钕磁铁全部为烧结型,但晶体粒径约为0.2μm的产品是通过热挤压制造而成的。该产品由大同特殊钢公司的子公司大同电子公司开发。

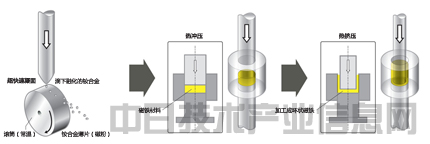

大同电子的钕磁铁是采用超快速凝固法来制造磁粉的,这是一种使融化的合金原料滴落至高速旋转的滚筒表面并使其在瞬间凝固的方法,所以很容易实现微细化(图7)。磁粉原料从美国的Molycorp Magnequench公司购买。对这样制造出的磁粉施以热冲压及约800℃温度下的热挤压处理,就能加工出环状磁铁。大同电子已经开始销售采用该方法制造的用于汽车电动助力方向盘及伺服马达的环状磁铁。

|

|

图7:基于热挤压的钕磁铁工艺

使融化的合金原料滴落至高速旋转的滚筒表面,使其瞬间凝固,因而可制造出非常微细的薄片。通过热冲压和热挤压加工将这些微粉末加工成环状。

|

大同电子以这种晶体粒径的微细化为基础,通过进一步调整磁铁的原料构成比例提高了矫顽力。该公司称:“对理论上的比例值稍作改动就能提高矫顽力。”于是,该公司在不添加镝的情况下使磁铁的矫顽力达到了此前添加2~3%的镝才能实现的程度,从而开发出了采用这一构成比例的“NEOQUENCH-D”新系列(图8)。共有“NEOQUENCH 45HF”、“NEOQUENCH 43SHF”及“NEOQUENCH 40SHF”三款产品,以40SHF为例,虽然矫顽力达到了与镝含量为2.2%的现行“NEOQUENCH 35SH”基本同等的1600kA/m左右,但剩余磁通密度却实现了比35SH高0.05T的约13T。新系列被用作工厂自动化(FA)设备用马达的环状磁铁,目前已进入量产阶段。

|

|

图8:通过热挤压加工制造而成的无镝环状钕磁铁新产品

共有三款产品。被FA设备马达采用的“40SHF”具备与镝含量为2.2%的“35SH”基本同等的矫顽力,但剩余磁通密度却达到了比后者高0.05T的约13T。

|

大同电子还以相同材料为基础开发出了板状磁铁(规格未公开)。这种磁铁分为无镝(也不含铽)型和省镝型。通过添加镝来提高矫顽力的省镝型产品已被用于家电用马达。而且,该公司还打算向HEV及EV的驱动马达推广无镝型板状磁铁。据称,目前该公司正与汽车厂商进行合作开发,力争2015年配备于汽车。

通过两种方法使镝添加量减少5%

日立金属公司开发出了使晶体粒径微细化之后再采用晶界扩散法的省镝钕磁铁,并已经开始向汽车厂商提供样品。这种磁铁的镝含量约为1%,矫顽力约为2000kA/m。也就是说,性能与目前镝含量为6%的产品相当。力争2014~2015年作为HEV及EV的驱动马达磁铁配备在汽车上。

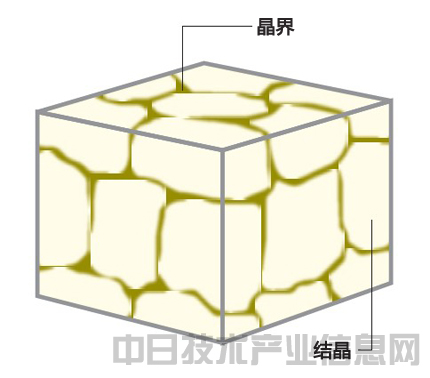

普通钕磁铁是由粒径为数μm~10μm左右的Nd2Fe14 B构成的晶体集合而成的,晶体之间以名为晶界的相连接在一起(图9)。人们发现,向该晶界中选择性地导入镝,只需很少的量便可大幅提高矫顽力。晶界扩散法正是运用了这种现象。

|

|

图9:向晶界选择性地渗透镝

通过从表面进行镝渗透,可向晶体和晶体之间的晶界部分选择性地导入镝。

|

具体而言,制造钕磁铁之后,通过从磁铁表面渗透镝,向晶界部分选择性地导入镝。通过这种方法,可使镝的用量减少2~3%。

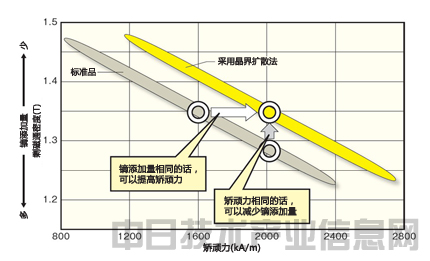

如果镝的用量可以减少3%,只需添加2%的镝便可获得与此前镝添加量为5%的钕磁铁同等的矫顽力。如果磁铁原来需要添加3%的镝,那么就不需要为合金材料添加镝,只需在后处理时渗透少量的镝进行晶界扩散,即可实现与镝添加量为3%的磁铁同等的矫顽力。减少镝的添加量还能提高表示磁铁强度的剩余磁通密度(图10)。除了日立金属之外,信越化学工业及TDK也在销售采用晶界扩散法的钕磁铁,前面也提到,IMJ也打算从2013年1月开始量产这种产品。

|

|

图10:采用晶界扩散法的效果

采用晶界扩散法之后,可将剩余磁通密度和矫顽力的平衡提高一个层次。如果保持相同矫顽力,不仅可减少镝的添加量,还能提高剩余磁通密度。相反,如果保持相同的镝添加量,可以提高矫顽力。

|

日立金属目前已开始提供镝含量为1%的钕磁铁样品,该产品的矫顽力约为2000kA/m,估计会成为新一代HEV及EV的驱动马达使用的主流磁铁。TDK也在开发进一步推进晶体颗粒微细化之后采用晶界扩散法的钕磁铁。该公司称,将瞄准HEV及EV的驱动马达磁铁用途,争取从2014年开始量产。

矫顽力为2000kA/m的磁铁也可实现脱镝化

以省镝及脱镝为目标来提高钕磁铁的矫顽力和耐热性的研发今后仍会继续进行下去。日本物质材料研究机构NIMS流体磁性材料部长宝野和博解释说,其原因是“运用最新的分析技术,查明矫顽力降低原因的研究正不断取得成果”。

只要查明矫顽力降低的原因,就能通过消除这种原因来提高矫顽力。目前钕磁铁的矫顽力才达到理论值的两成左右,所以技术开发方面还有很大的余地。实现用于HEV用途、矫顽力达到2000kA/m左右且完全不使用镝的钕磁铁并不是梦。

因省镝脱镝化的进步及全球经济低迷,目前镝的需求大幅减少,价格也趋于下滑。从中期来看,还会不断开发矿山来生产镝,或许供应短缺和价格高涨的风险会降低。但即便如此,镝的采购仍存在资源风险,这是不争的事实。要降低这种风险,势必要依赖省镝脱镝技术。(日经技术在线! 供稿)

.jpg)